【大河报·大河财立方】(记者 陈诗昂 文图)身边的桥越来越多,跨径越来越大,如何确保其运营安全、拥有更长的使用寿命?近期,河南交通系统历时三年成功研发的超大力值多功能力学试验系统,就与此相关,并备受行业关注。

这一试验系统的成功研发,解决了我国大吨位桥梁支座等工程结构和材料试验不能满足大力值足尺检测的技术难题,将更好守护桥梁安全。

它为何备受行业关注?为什么解决这些难题,就能为桥梁安全护航?3月2日,大河报·大河财立方记者前往位于郑州郑东新区的河南交院工程技术集团,见到了这一装置及项目研发负责人,揭秘这一河南造大装置的特别之处。

“国际领先”的河南造

好比跑步的人会特别注意对膝关节的保护,桥梁工程业者也尤为关注与膝关节功能相似的桥梁支座的质量。

连接桥面部分与下部支撑结构的桥梁支座,作为桥梁关键传力构件,承受着来自桥梁上部传导而来的竖向压力、横向剪力等。看似不起眼的部件,其质量优劣直接影响桥梁运营安全及使用寿命。

河南交通系统历时三年研发出的超大力值多功能力学试验系统,功能之一便是用于桥梁支座质量检测,备受行业关注。

2月26日,就这一项目举办的科技成果评价会上,来自第三方的评价会专家组认定,该项目技术复杂、研制难度大、创新性强,整体达到国际先进水平,其中单作动器超大力值大位移精准加载控制技术达到国际领先水平。

一套检测装置,怎么就做到了“国际领先”,怎么就备受行业关注了?

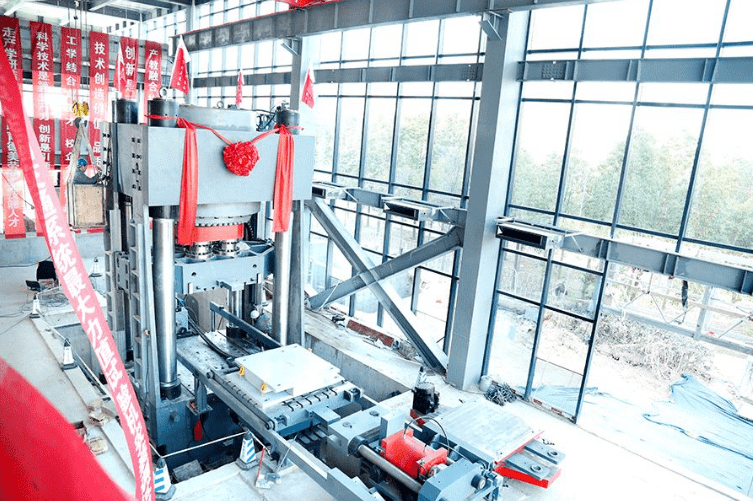

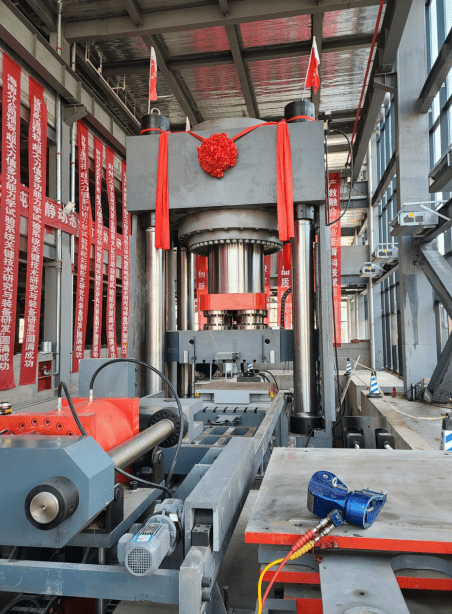

3月2日,记者来到位于郑州郑东新区的河南交院工程技术集团,在一座专为试验系统建设的四层实验场内,见到了这台大装置。乍看上去,整套装置就是一台体型巨大的液压机,下部平台上放着待检测的桥梁支座。

现场,绿绿色高性能材料应用技术交通运输行业研发中心主任、河南交院工程技术集团超大力值力学试验系统课题组成员邵景干介绍,这套系统的主体是一套大型桥梁支座检测用的压剪试验机,它用来检测支座等产品能承受的竖向力以及发生剪切变形的水平力学性能等。此外这套系统还集成了结构抗压试验机和弯曲试验机。

之所以备受关注,与其两大特征相关——多个试验机的集成,使得这套系统具备多功能检测的能力,比如还能用于建筑结构力学验证试验;相当于7200吨力值的最大力值,使其具备超大力值的特征,居全国第三、交通行业第一。

“经过查新,系统采用的单缸大直径作动器,是目前国内外最大的试验机用作动器。同时,经过调研和查新,在国内外也没有发现功能如此之多的试验机。”邵景干介绍。

大吨位桥梁安全的“守护者”

关于系统的研发背景和过程,河南交院工程技术集团超大力值力学试验系统课题组成员吴跟上介绍,自2014年起,公司就一直在关注3000吨以上压剪机市场,特别是2018年下半年申报了超大吨位压剪机科研项目,在2019年获得了河南省交通运输厅的科研立项。

为何关注这一市场?吴跟上进一步解释称,随着交通运输事业的快速发展,大跨径桥梁越来越多,桥梁支座的承受荷载也越来越大。但目前我国用于支座检测的压剪试验机多为20MN(相当于2000吨力值)以下的设备,20MN以上的压剪试验机却寥寥无几,50MN以上的压剪试验机更是屈指可数,而且这些试验机的作动器均为多液压缸结构。

而根据规范要求,20MN的试验机仅能检测设计承载力在12MN以下的盆式支座或球型支座,而现在的大型桥梁支座的设计承载力多为35MN~40MN,试验力达60MN~72MN,不能进行足尺试验,通常采用缩尺等效法进行检验。

“试验机力值不够,只能通过缩尺试验。缩尺试验就是将支座缩小比例尺进行试验,这种非直接试验会给桥梁安全带来不确定性。”吴跟上表示,因此研制、推广超大力值压剪试验机进行1∶1试验,意义重大。

超大力值多功能力学试验系统的成功研发,将解决我国大吨位桥梁支座、建筑减隔震支座以及高强构件等工程结构和材料试验不能满足大力值足尺检测的技术难题。

而为了进行研发,项目组行程1万多公里,足迹遍布10省(市),调研了20多家生产企业、高校科研院所、检测机构等,拟定了4种比对方案,举办了20多次论证会和研讨会,最终确定了采用大液压缸径单作动器加载方案。

这一项目也取得了丰硕的科研成果。截至目前,该项目已取得授权专利50余项、登记软著15项,发表SCI/EI收录等核心论文10余篇。

将朝“国之重器”方向继续研发

研发固然重要,如何更好地实现成果的转化、推广,也值得关注。

同时,在超大力值多功能力学试验系统的研发成果基础上,河南交院工程技术集团有限公司谋划进一步扩展试验机的检测范围,继续进行超大力值传感器的研发工作,克服量值传递的关键技术难题,力争研制出100MN以上标准器或测力传感器。

“接下来,我们也会对设备结构进一步优化,采用自行研制的100MN以上传感器,研发出更高可靠性、更高精度、更大力值、世界领先的100MN以上的试验机,成为国之重器。”邵景干还透露,接下来将申报河南省科学技术进步奖一等奖或河南省技术发明一等奖。