火灾是当今世界发生频率较高且极具毁灭性的灾难,随着交通行业的发展,由于交通事故等原因造成的桥梁火灾事故也时有发生。桥梁火灾发生后,其结构材料由于高温作用,力学性能会发生一定的劣化,从而导致结构的承载力有所下降,给桥梁的安全运营带来不利影响。中小跨径混凝土桥梁在目前运营的桥梁中占有较大的比例,本文针对性地选择预应力混凝土空心板简支梁作为研究对象,对其火损后的承载能力进行分析,为管养单位对桥梁火灾后的交通量管制提供依据,同时也作为桥梁后续加固的参考。

材料高温后力学性能的劣化

预应力混凝土结构的组成材料包括混凝土、普通钢筋和预应力筋,预应力筋主要有钢绞线、高强钢丝和精轧螺纹钢筋。预应力混凝土桥梁在遭受火灾后,其结构整体性能会发生劣化,而要对火损后的预应力混凝土结构进行承载力分析,首先需研究其组成材料高温后的性能劣化规律,此前已有学者对混凝土和预应力钢绞线高温后的力学性能进行了大量的试验研究。

火灾高温后的混凝土性能

混凝土经历火灾高温后的性能劣化主要分为两阶段,一是火灾过程中,混凝土各组分在高温下会发生一系列的物理化学反应,致使其力学性能不断劣化;二是火灾后,混凝土在高温冷却时,反应生成的CaO又重新吸水膨胀,造成其力学性能劣化。此外混凝土外部先于内部冷却,形成的反向温度梯度同样会造成损伤。

经研究表明,高温后混凝土力学性能的衰减规律主要与受火温度、受火时间、升温速率等有关。混凝土高温冷却后的强度及弹性模量随受火温度的增大而逐渐降低。

灾高温后的钢绞线性能

钢绞线是由多根高强钢丝绞合后再进行低温回火处理制成的,而高强钢丝的强度来源于高碳钢的多次冷拔处理,高碳钢冷拔处理的产物在高温下很不稳定易于分解,因而钢绞线的高温劣化程度要比普通钢筋大得多。

采用30根1860级钢绞线,从室温20℃到最高温900℃共分为10个温度段,每个温度段选3根钢绞线进行1h的恒温加热,待空气中自然冷却后再进行拉伸试验。试验发现,预应力钢绞线经历高温作用并在空气中自然冷却后,其性能可发生变化,但变化程度和变化规律不尽相同。在20~400℃范围内,钢绞线的极限强度随温度的增加而缓慢下降;400℃以后下降速度加快,700℃时达到最低点;其后钢绞线的极限强度略有回升。

通过空心板梁火损程度

评估梁体承载余力

桥梁火灾一般分为桥面失火和桥下失火两种情况,桥面失火预应力混凝土梁桥的热量向上发散,且热量受到桥面系的阻隔,不易对主梁结构造成过大损伤。而桥下失火对主梁更为不利,采用梁体底板单面加热的方式模拟桥下失火的最不利情况。同时为使试验真实反映梁体受火后结构的损伤程度,准确评估梁体的剩余承载力,进行了空心板梁火损的足尺试验。

试验设置

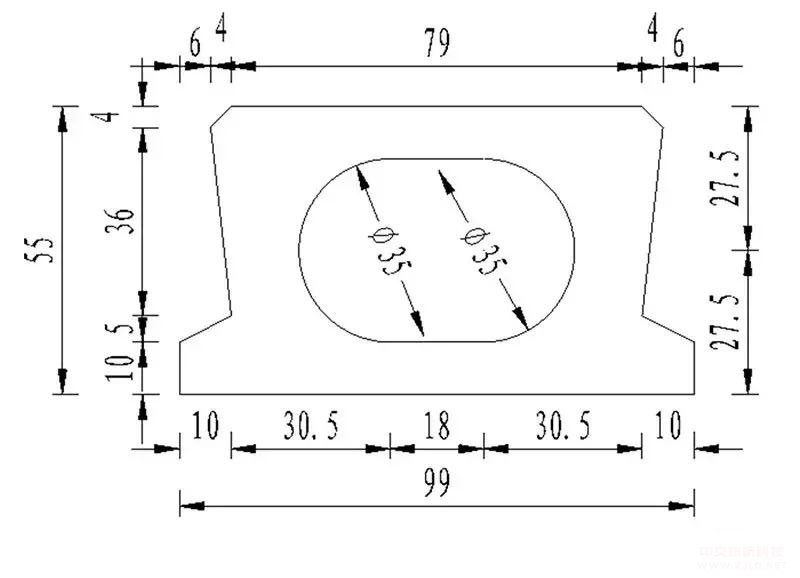

试验梁共选取四片预应力混凝土空心板梁,跨径13m,C50混凝土,底板单排布置10根1860级φs15.2钢绞线。截面的具体尺寸如图1所示:

图1 空心板梁截面尺寸(单位:cm)

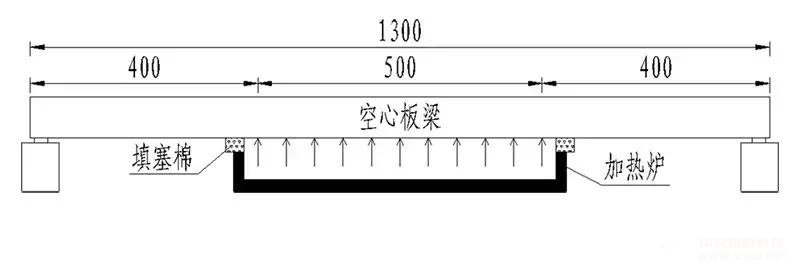

试验加热区域为空心板梁底面跨中向两侧各2.5m的范围,梁体简支,如图2所示;

图2 试验梁底板受火区域示意(单位:cm)

四片梁依次编号为1~4#,其中1#梁作为标准梁进行加载试验以得出其实际承载力,2~4#梁受火时间分别为1h、1.5h和1.5h,试验时炉内升温曲线为ISO834曲线。

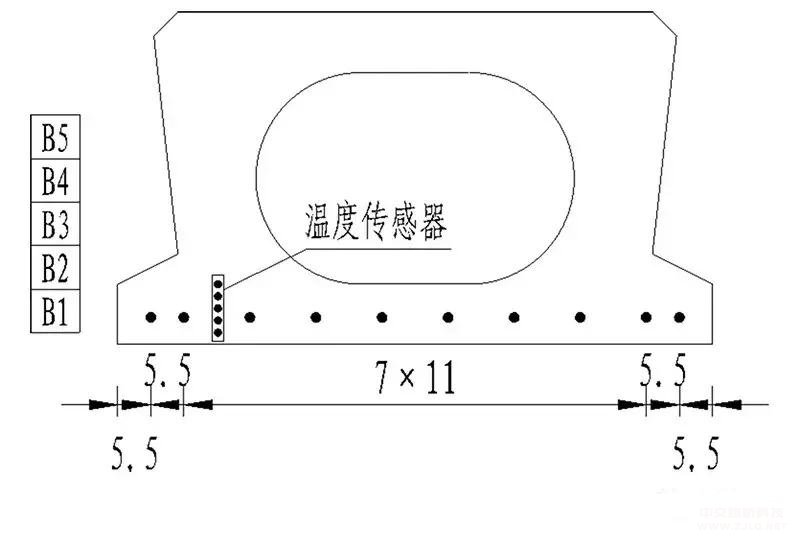

板梁预制时在跨中截面埋置了K型铠装热电偶作为温度传感器,五个热电偶到底板的距离分别为2cm、4cm、6cm、8cm和10cm。跨中截面热电偶与钢绞线的相对位置示意如图3所示。

图3 热电偶埋设位置示意(单位:cm)

火损试验现象

三片空心板梁先后进行了火损试验,除火损时间设置不同,其他试验条件基本相同。试验中三片梁体都出现了混凝土内水分蒸发,梁体下挠的现象。比较值得关注的是,三片梁体底板出现了不同程度的爆裂现象且差别较大,具体如下:

1.2#梁爆裂程度较为轻微,仅受火区梁端发生局部爆裂,爆裂深度较浅。

2.3#梁爆裂最严重,受火的5m范围全部发生了爆裂,但爆裂深度分布不均匀,平均深度2~3cm,最深处超过5cm,爆裂导致多处箍筋裸露,但没有发现钢绞线外露。

3.4#梁爆裂较3#梁轻,火损区域内爆裂面积约40%,集中在受火区的端部,最深处超过6cm,并有一根钢绞线裸露,而跨中区域基本无爆裂。

温度是火损评估的分析基础

火灾后结构构件的损伤程度与过火温度和燃烧时间有关,换言之,火灾中温度随时间的发展及造成的构件内部温度分布,是损伤评估的分析基础,通过在梁体内部预埋温度传感器可获得板梁内部的温度场变化规律。

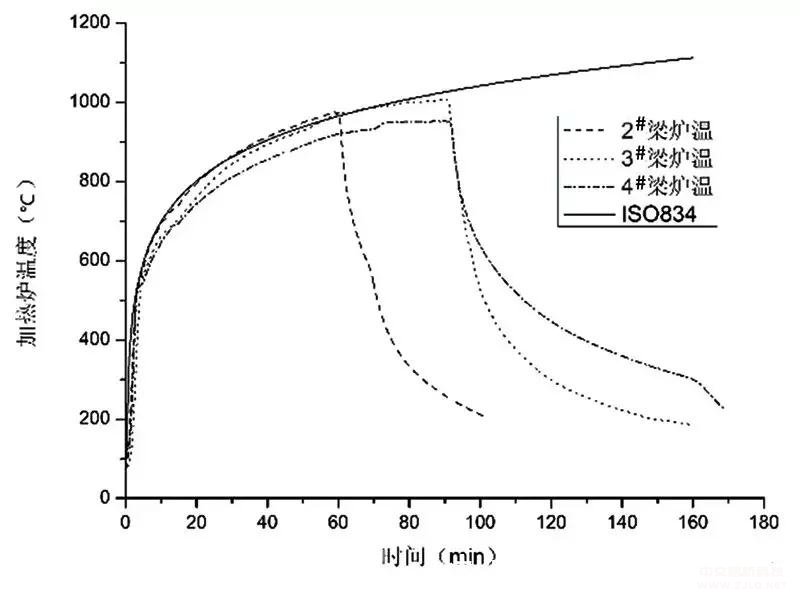

火灾试验中,加热炉预留有热电偶测得炉温数据,结果整理如图4所示。可见,升温阶段的炉温数据与ISO834曲线较为吻合。另外,ISO834曲线没有模拟降温阶段,而实际熄火后炉温会逐渐下降。

图4 加热炉温度变化

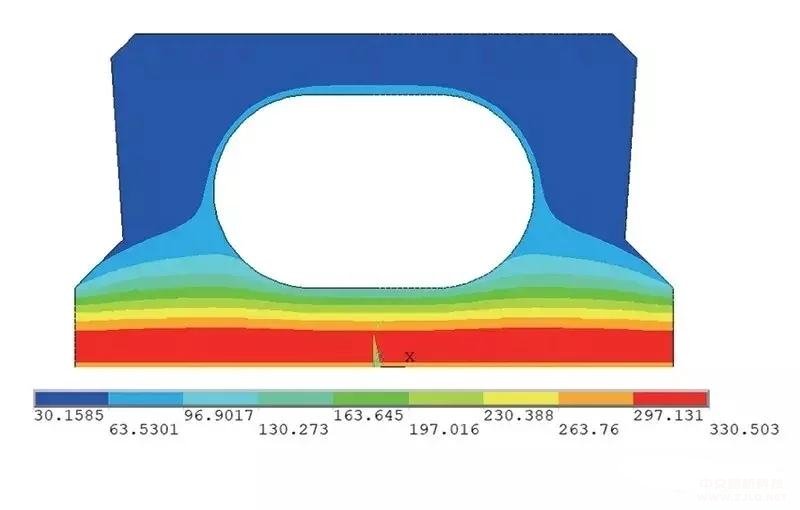

为研究火灾试验中空心梁内部温度场规律,利用Ansys软件建立空心板梁热传导平面模型,以进行温度场分析。以受火时间为1.5h的空心板梁为例,混凝土采用Plan55单元模拟,导热系数λ、比热容c和密度ρ均采用欧洲规范中的标准曲线。空心板梁的边界条件考虑如下:

1.空心板梁受火面为底面,与火焰空气的热交换由对流换热和热辐射两部分组成;

2.背火面与空气为对流换热。此外,底板两侧由于隔热材料覆盖,热量交换很小,取绝热边界条件。

3.内腔边界条件由内腔壁与空气对流换热,和内壁面之间的辐射换热组成,环境温度以试验时实测内壁温度为准。

图5 熄火80min时温度分布云图

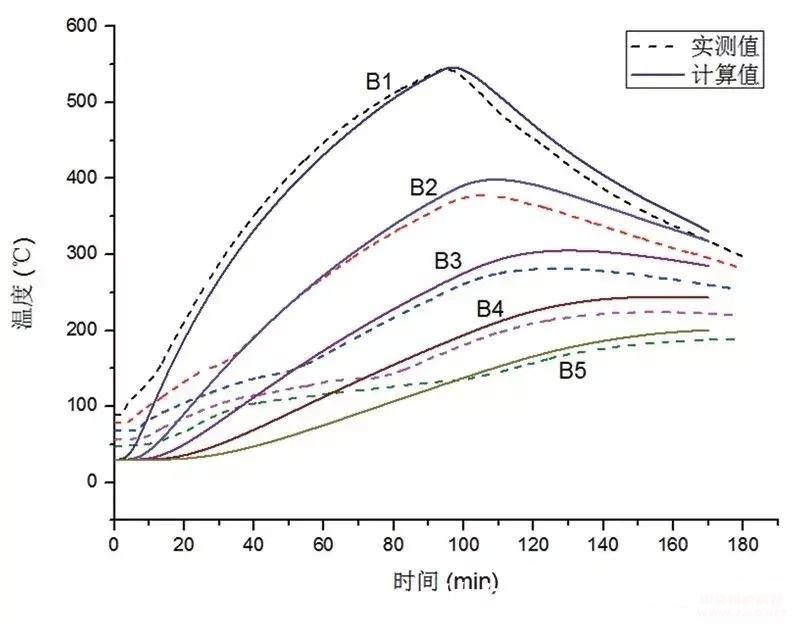

为更清晰地看出距底板不同高度处的温度变化规律,提取距底板高度分别为2cm、4cm、6cm、8cm和10cm这五个位置的温度数据,并与预埋温度传感器测得的数据进行对比,如下图:

图6 温度场分析结果与实测结果对比

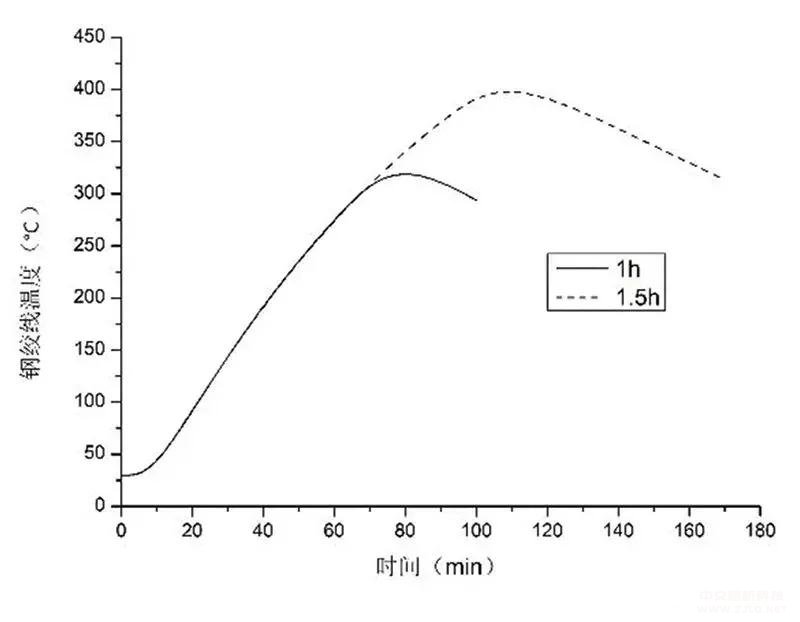

可见,ANSYS计算结果与温度传感器的数据获取结果大致吻合。可根据ANSYS分析结果,求得底板受火时间为1h、1.5h,空心板梁中间钢绞线(不考虑混凝土爆裂)的温度变化曲线如下:

图7 空心板梁钢绞线温度变化曲线

在空心板梁底板受火时间为1h、1.5h,钢绞线经历的最高温度分别为319℃和398℃。根据式1计算得知,钢绞线极限强度分别折减为原来的93.9%和81.4%。

火损后梁体间的承载差异

空心板梁加载试验

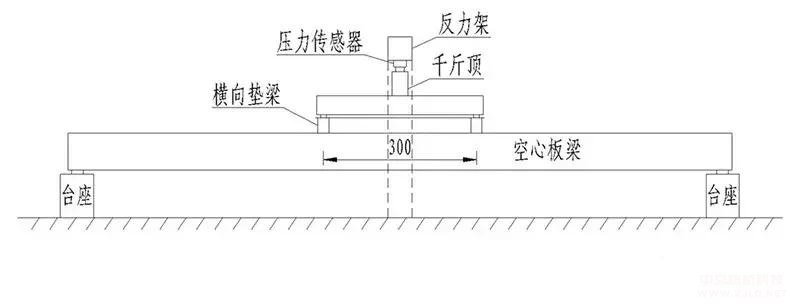

为研究火损后空心板梁实际承载力的大小,在试验室内利用反力架分别对四片梁进行加载试验,加载方式为两点对称加载,两加载点间距3m,布置时仅使用一个千斤顶,利用分配梁将单个千斤顶的压力均分至两个加载点。千斤顶与反力架之间设有压力传感器,从而准确测得加载力的大小。加载设备布置如图8所示:

图8 空心板梁加载试验示意(单位:cm)

加载的同时,对空心板梁跨中挠度也进行了实时测量。通过加载试验,得到各片梁最大承载力及对应的挠度大小,如表1所示。

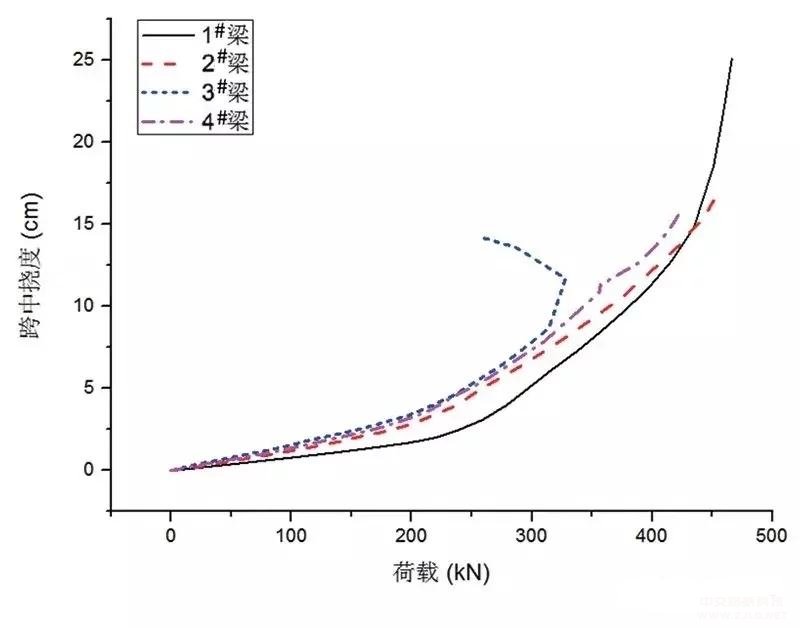

各片梁加载过程的荷载—位移曲线如图9,加载过程如下:

图9 空心板梁加载试验荷载-挠度曲线

(1) 1#梁分级加载至混凝土顶板压碎,未有异常现象。

(2) 2#梁加载至1#梁破坏荷载的97%后人为终止加载(考虑后期吊装清运的安全)。可以判断,2#梁还有继续加载的空间,其抗弯承载能力相比1#梁没有大幅降低。

(3) 3#梁加载至328kN(1#梁破坏荷载的70%)时钢绞线发生断裂,继续加载时随即又发生两次钢绞线断裂,千斤顶的压力值从328kN降至259kN。

(4) 4#梁加载至354kN时有一根钢绞线断裂,且断裂的钢绞线正是受火过程中外露的一根。继续加载至1#梁破坏荷载的90%(422.7kN)时终止加载。

从图9中可以看出,火损后空心板梁弹性阶段的截面刚度有所下降,三片火损梁弹性阶段的挠度斜率明显大于对照梁。这是由于弹性阶段板梁为全截面参与工作,火损中底板混凝土的剥落及爆裂直接削弱了截面。同时,混凝土内部微裂缝的发展,都会使梁体的截面刚度降低,并且火损时间越长,爆裂越严重,火损后梁体的截面刚度越低。

火损后承载力分析

本次试验采用仅对梁体底板单面加热的方式,由于混凝土良好的隔热性能,其腹板和顶板的温度变化幅度有限。同时,板梁受高温影响的底板区域在加载时属于受拉区,在分析梁体极限承载力时,通常忽略此区域混凝土的作用,故而要准确评估梁体火损后的极限承载力,关键是对预应力钢绞线的强度折减进行分析。

2#梁受火时间为1h,根据火损试验温度场分析结果,钢绞线经历的最高温度为319℃,强度折减为原来的93.9%。因此,2#梁的试验结果验证了火灾中若钢绞线温度较低,则空心板梁在高温冷却后,抗弯承载能力降低幅度较小。

3#梁理论上经历的最高温为398℃,但由于其底板受火过程中发生大范围的混凝土爆裂,使钢绞线受火温度较高,强度折减较大。4#梁由于只有一根钢绞线因混凝土爆裂而受火温度较高,其他钢绞线强度折减较小,故而在此根钢绞线断裂后,4#梁仍具有较大的承载力。3#梁与4#梁虽受火时间相同,但因受火过程中底板混凝土爆裂程度的差异,致使火损后两片梁的剩余承载力大小也发生较大差异。

针对三片预应力混凝土空心板梁的火损试验,进行空心板梁内部的温度场分析。再结合空心板梁火损后的加载试验结果,与对照梁的加载试验结果进行比较,对火损后空心板梁的剩余承载力进行分析。可以看出,预应力混凝土空心板梁受火损后,在加载的弹性阶段,其截面刚度会有所降低,并且火损时间越长,混凝土爆裂越严重,火损后梁体截面刚度降得越低。空心板梁底板受火时,若混凝土爆裂轻微,可根据温度场分析判断钢绞线的最大过火温度,从而对空心板梁的剩余承载力进行评估。空心板梁底板受火时,相比于受火时间,混凝土爆裂对空心板梁火损后剩余承载力大小的影响更大。火灾中混凝土爆裂,严重时甚至导致钢绞线外露,会使钢绞线过火温度较高,从而导致火损后板梁的承载能力明显下降。

针对预应力混凝土空心板梁底板受火过程中出现混凝土爆裂的现象,在温度场分析时,应计及混凝土爆裂对空心板梁内部温度场的影响,以准确判断钢绞线所经历的最高温度,从而对梁体的剩余承载力作出正确的评估。

本文刊载 / 《大桥养护与运营》杂志 2021年 第3期 总第15期

作者 / 金世安 刘其伟

作者单位 / 江苏泰州大桥有限公司

东南大学交通学院