一、桥梁静载试验项目及测量方法

桥梁静力荷载试验的主要观测项目及量测方法

1、挠度:静载试验考虑桥梁的跨径、桥型,以及周边环境状况等客观因素,对挠度的测量百分表进行测量,测量精度为0.01mm。

2、应变:桥梁的应变采用在桥底板表面粘贴应变片,使用西安迈杰特电子科技有限公司的SC212静态应变仪进行测试,应变仪量程为±19999με,精度为1με。

3、结构控制部位的混凝土表面开裂情况,采用人工目视观测,辅助裂缝测宽仪及裂缝测深仪测定裂缝宽度和深度,裂缝长度和位置采用5m钢卷尺直接量测。

二、静载试验测点布置原则

1. 能准确反映桥梁结构状况;

2. 能反映桥梁最不利状况;

3. 符合技术规范要求。

三、实验方法及技术要点

利用MIDAS/CIVIL空间有限元软件建立桥梁的空间计算模型,通过对模型在不同工况下加载,从而得出大桥在等效设计荷载条件下的应力分布情况,通过和实测值进行比较分析,判断大桥在日常运营状态下的承载能力是否满足设计要求。

静载测试根据理论计算的结果对梁体主要受力部位进行加载。采用试验加载车进行等效加载,使各主要控制截面检验荷载所产生的内力达到或者接近设计荷载标准规定值,并测试其应变和变形,评定结构的实际工作状况和承载能力。

四、试验载荷确认

就某一加载试验项目而言,试验荷载按下式所确定的原则等效换算而得:

![]()

式中:ηq — 静力试验荷载效率;

Sstate — 试验荷载作用下控制截面内力计算值;

S — 控制荷载作用下控制截面最不利内力计算值(不计冲击);

(1+μ) — 按规范取用的冲击系数。

试验荷载与加载得到的各个截面内力值与设计值相比为荷载试验效率系数。本次静力荷载试验荷载效率具体见下表2所列。

表2:静力荷载试验试验效率表

加载 工况 | 加 载 项 目 | 设计 计算值 | 试验 计算值 | 试验 效率 | 加载车 数量 |

1 | 跨中截面最不利正弯矩偏心加载(kN*m) | 1143.53 | 1022.4 | 0.894 | 2 |

2 | 跨中截面最不利正弯矩对称加载(kN*m) | 1143.53 | 1022.4 | 0.894 | 2 |

五、试验车辆参数

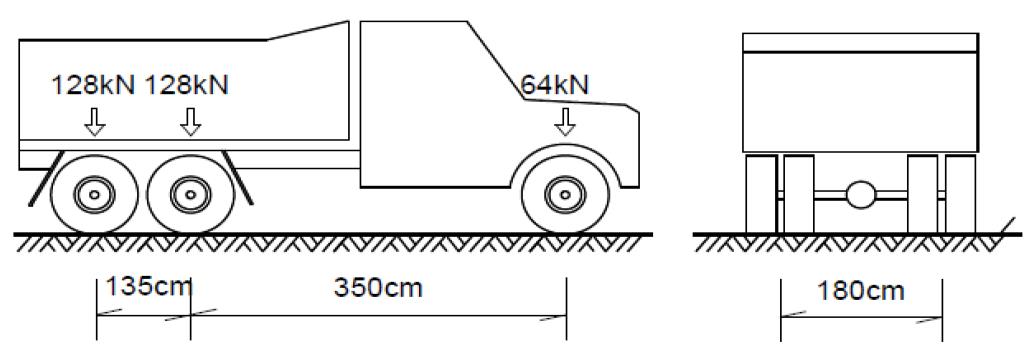

本次静载试验共采用重量为320 kN的试验加载车2辆。各试验车辆主要参数见表:3,加载车参数如图2所示。

表3 试验车辆轴载参数表

加载车 编号 | 前轴重 (kN) | 后轴总重 (kN) | 前轴距 (m) | 后轴距 (m) | 轮距 (m) |

1 | 64 | 256 | 3.5 | 1.35 | 1.8 |

2 | 64 | 256 | 3.5 | 1.35 | 1.8 |

图2 加载车列参数简图(单位:m)

六、加载方式与分级加载

为了获取结构试验荷载与变位的相关曲线,防止结构加载意外损伤,就某一加载试验项目,其静力试验荷载应分级加载,分级卸零。静力试验荷载的加载分级主要依据加载车在某一加载试验项目对应的控制截面内力和变位影响面内纵横向位置的不同以及加载车数量的多少分级。

七、加载位置与加载工况确定

1. 加载位置与加载工况主要依据以下原则确定:

(1)尽可能用最少的加载车辆达到最大的试验荷载效率;

(2)为了缩短现场试验时间,尽可能简化加载工况,在满足试验荷载效率以及能够达到试验目的前提下对加载工况进行合并,以尽量减少加载位置;

(3)每一加载工况依据某一实验项目为主,兼顾其他检验项目。

2. 加载位置

静力试验经过优化合并后,确定的加载工况为2个,每个工况加载位置、主要试验项目及其加载车辆的纵横向排列。

3. 加载流程

在进行正式加载试验前,首先采用一辆加载车在跨中进行预加载试验,预加载持荷时间为20分钟。预加载的目的是使结构进入正常工作状态,并消除结构非弹性变形。预加载卸至零荷载,并在结构得到充分的零荷载恢复后,方可进入正式加载试验。

正式加载试验分别按加载工况序号逐一进行,完成一个序号的加载工况后,应使结构得到充分的零荷恢复,方可进入下一序号的加载工况。结构零荷充分恢复的标志是,同一级荷载内,当结构在最后五分钟内的变位增量,小于前一个五分钟增量的5%或小于所用测量仪器的最小分辨率值时,即认为结构变位达到相对稳定。如果结构控制截面的变位、应力(或应变)在未加到最大试验荷载前,提前达到或超过设计计算值,应立即终止加载。