桥梁监控是新桥施工过程中,按照实际施工工况,对桥梁结构的内力和线型进行量测,经过误差分析,继而修正调整以尽可能达到设计目标。桥梁监控,也称桥梁施工监控或桥梁施工控制。在大跨径悬索桥、斜拉桥、拱桥和连续刚构桥的平衡悬臂浇筑施工中,其后一块件是通过预应力筋及砼与前一块件相接而成,因此,每一施工阶段都是密切相关的。为使结构达到或接近设计的几何线形和受力状态,施工各阶段需对结构的几何位置和受力状态进行监测,根据测试值对下一阶段控制变量进行预测和制定调整方案,实现对结构施工控制。由于建桥材料的特性、施工误差等是随机变化的,因而施工条件不可能是理想状态。 因此,决定上部结构每一待浇块件的预拱度具有头等的重要性。

虽然可采用各种施工计算方法算出各施工阶段的预抛高值、位移值、挠度,但当按这些理论值进行施工时,结构的实际变形却未必能达到预期的结果。

这主要是由于设计时所采用的诸如材料的弹性模量、构件自重、砼的收缩徐变系数、施工临时荷载的条件等设计参数,与实际工程中所表现出来的参数不完全一致而引起的;或者是由于施工中的立模误差、测量误差、观测误差、悬拼梁段的预制误差等;或者两者兼而有之。

这种偏差随着悬臂的不断加伸,逐渐累积,如不加以有效的控制和调整,主梁标高最终将显著地偏离设计目标,造成合龙困难,并影响成桥后的内力和线形。 所以,桥梁施工监控就是一个施工→量测→识别→修正→预告→施工的循环过程。

其最基本的目的是确保施工中结构的安全,保证结构的外形和内力在规定的误差范围之内符合设计要求。

第二节 桥梁施工监控监控的主要内容

桥梁施工监控的内容主要包括成桥理想状态确定,理想施工状态确定和施工适时控制分析。

成桥理想状态是指在恒载作用下,结构达到设计线形和理想受力状态; 施工理想状态以成桥理想状态为初始条件,按实际施工相逆的步骤,逐步拆去每一个施工项对结构的影响,从而确定结构在施工各阶段的状态参数(轴线高程和应力),一般由倒退分析法确定;施工适时控制是在施工时,根据施工理想状态,按一定的准则调整,通过对影响结构变形和内力主要设计参数的识别进行修正,使结构性能、内力达到目标状态。

在建立了正确的模型和性能指标之后,就要依据设计参数和控制参数,结合桥梁结构的结构状态、施工工况、施工荷载、二期恒载、活载等,输入前进分析系统中,从前进分析系统中可获得结构按施工阶段进行的每阶段的内力和挠度及最终成桥状态的内力和挠度。接着,假设成桥时为理想状态,对桥梁结构进行倒拆,利用前进分析所得的数据,可获得使桥梁结构最终为理想状态的各阶段的预抛高值,得出各施工阶段的立模标高以及砼浇筑前、砼浇筑后、钢筋张拉前、钢筋张拉后的预计标高。 然后通过卡尔曼滤波器,预告出各阶段的实际状态值,再由最后的最优控制,结合实际观测值,得出最优调整方案,最终完成整个控制过程。 以上这三大系统均由计算机完成。 简单介绍桥梁监控中用到的前进分析、倒退分析和误差分析。

(1) 前进分析

前进分析的目的在于确定成桥结构及各施工阶段的受力状态。这种计算的特点是:随着施工阶段的推进,结构形式、边界约束、荷载形式在不断改变,前期结构发生徐变和几何位置的改变,因而,前一阶段结构状态将是本次施工阶段结构分析的基础。前进分析的计算可按有限元方法进行,目前,此类计算已有软件提供。

(2) 倒退分析

前进分析系统可以严格按照设计好的施工步骤进行各阶段内力分析,但由于分析中荷载的不断变化以及结构节点的相互影响,使最终结构轴线不可能达到设计轴线。因此,采用倒退分析在施工过程中设置预拱度,使在成桥状态时,结构线形满足设计要求。

倒退分析的基本思想是,假定 时刻结构内力分布满足前进分析 时刻的结果,线形满足设计轴线。在此初始状态下,按照前进分析的逆过程,对结构进行倒拆,分析每次卸除一个施工段对剩余结构的影响。在一个阶段内分析得到的结构位移、内力便是理想施工状态。

(3) 误差分析

倒退分析得到的理想状态是我们期望在施工中实现的目标,而实际施工中结构状态总是由于设计参数、施工误差、测量误差、结构分析模型误差等因素偏离目标。为了能及时有效地将实测数据(体系本身的变化、挠度、应力、现场气温等)、调整参数信息、误差信息反馈到实际施工控制中,指导现场施工作业,可编制基于现代控制论中的随机最优控制理论和有限元法的的计算程序,建立现场计算机工作站(EWS ),将实测结构控制参数输入,得出有效调整量,获得最优调整方案,同时预告下阶段结构状态。

第三节 桥梁施工监控实例

现在对在建的南昌生米大桥概况及其施工监控过程进行简单介绍。

工程概况:

生米大桥位于南昌市外环快速路上,为跨越赣江连接南昌、昌北城的重要桥梁。生米大桥主桥为钢管混凝土中承式系杆拱桥加T 形刚构,拱桥结构为钢拱柔梁,单拱跨度为228米,全长606米,跨径布置为75m+228m+228m+75m。T 构的上部结构采用预应力混凝土变截面T 形刚构箱梁,支点梁高8.5m ,梁端高2.8m 。T 构两端8m 范围内为2.8m 等高度箱梁,梁底按二次抛物线变化至梁根部。抛物线方程:y=-0.00141923436X2+0.01135387X-2.8。桥梁截面为单箱双室斜腹板箱形截面。顶板厚28cm (墩顶处截面加厚至100cm ),底板厚25~70cm(墩顶处截面加厚至140cm );腹板厚40~80cm。顶板两侧各悬臂4m ,T 构墩顶箱内设置横隔板,边支点设置横隔梁。一个T 构共设置二个合龙段。下部结构:基础采用桩基接承台,桩基直径2.5m ,承台高4m ,墩身采用双墙式薄壁墩,薄壁墩厚1.5m ,间距2m 。 T 构采用三向预应力体系,箱梁纵向、横向预应力体系采用Φj15.24高强度低松弛(II 类松弛)钢绞线(标准强度1860MPa ),竖向预应力采用Φ32高强度精轧螺纹钢,纵向间距50cm 。箱梁采用对称平衡施工,墩两侧不平衡重量不得大于60吨监控方案依据:

1. 《城市桥梁设计准则》(CJJ11-93)建设部

2. 《城市桥梁设计荷载标准》(CJJ77-98)建设部

3. 《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTJ023-85)交通部

4. 南昌市生米大桥工程施工图设计(第三标段T 型刚构)

监控方法

桥梁的施工控制是一个施工→量测→判断→修正→预告→施工的循环过程,为了能够控制桥梁的外型尺寸和内力,首先必须安排一些基本的和必要的量测项目,其内容包括主梁各施工工况的标高、主梁部分控制断面的应力、结构温度场、气温以及对混凝土材料的一些常规检验。在每一工况返回结构的量测数据之后,要对这些数据进行综合分析和判断,以了解已存在的误差,并同时进行误差原因分析。 在这一基础上,将产生误差的原因予以尽量消除,给出下一个工况的施工控制指令,在现场施工形成良性循环。

整个施工控制过程见流程图

施工控制误差分析

误差分析是施工监控的难点,也是施工监控三大系统中相对最不成熟的部分,主要原因是测试数据较少而影响因素较多的矛盾引起的。例如,引起主梁标高较低的因素较多,诸如混凝土超方、挂篮变形较大、预应力张拉力不够、临时荷载引起、日照影响等等,在诸多的因素中,仅仅通过标高测量或者应变测量是很难判断出原因的。所以,为了得到更准确的分析,必须增加测点,增加测试工况,增加测试内容。下面将连续梁桥可能碰到的误差、误差的严重程度以及解决方法分析如下:

1、结构刚度误差

引起结构刚度误差的因素,一方面是混凝土弹性模量的改变,另一方面截面尺寸的变化,都对刚度有所影响。对于对称悬臂施工的连续梁桥来说,如果整体刚度提高,虽然浇筑混凝土过程中主梁变形量会减少,但是,张拉预应力束过程中变形量也会减少。所以,结构刚度误差对施工控制质量的危害不大。

2、浇筑混凝土误差

浇筑混凝土误差,即超方现象是浇筑混凝土过程中难以克服的误差,产生的原因有两方面。一方面是浇筑混凝土时,由现场施工负责人估计顶、底板混凝土厚度而产生的误差,另一方面是由模板变形和混凝土容重变化而产生的误差。混凝土超方对连续梁桥施工阶段的内力和线型影响较大,特别是两侧出现不平衡超方时,影响就更大。当结构悬臂伸长时,危害急剧增加。在施工过程中,通过改进施工方法减少误差的产生是很有必要的,也是可行的。对悬臂施工的连续梁桥来说,由于两悬臂端对称荷载对结构的影响比单侧荷载要小的多,所以,施工中出现两侧不平衡荷载时,可以考虑在轻的一侧增加重量,只要保持平衡,影响不会太大。

3、桥面临时荷载影响

桥面临时荷载的影响类似于混凝土超方,既存在对称荷载,也存在单侧荷载。桥面临时荷载可分为两类,第一类相对固定,如卷扬机、压浆机、吊索机、施工简易房等;第二类比较随机,如桥面上堆放的钢筋、型钢、锚具等。由于桥面荷载随机性较大,只能通过实地观察,估计桥面荷载的重量以及位置,在计算数据中考虑。如果能准确估计第一类荷载的重量,并且随时记录第二类荷载堆放的时间和重量,是能够在计算中消除此类误差的。由于临时荷载是随机的,如果把每一种荷载影响作为荷载工况输入跟踪计算,并不方便。一般情况下,可先进行试算,将各种荷载影响的结果算出,作为修正值现场修正会比较方便。

当结构处于悬臂状态时,桥面临时荷载的影响效果同浇筑混凝土的超方现象。由于它是随机的,所以较难掌握。在施工过程中,加强施工管理,除了必须的施工设备外,对于无用的设备及时清理,并且尽可能保持桥面荷载的平衡性。在计算中要考虑临时荷载的影响,特别是在挂篮定位时要将不平衡的临时荷载影响排除。

4、挂篮及模板定位误差

由于挂篮是一个庞大的结构物,加上挂篮本身刚度的影响,实际施工时挂篮位置很难做到与设计一致。挂篮模板定位包括外模板和内模板的定位,外模板决定了梁底标高,而内模板决定了桥面的标高。 挂篮定位是控制主梁标高最重要也是最直接的手段,定位时只要态度认真,并且挂篮在设计上是合理的,挂篮定位误差能够控制在允许范围以内。一般桥梁工地都是24小时工作制,在挂篮定位时其它工序仍在进行,所以挂篮定位必须考虑温度和临时荷载的影响。

5、挂篮变形误差

浇筑混凝土过程中,挂篮会发生变形,这包括纵向变形和横向变形,也包括弹性变形和非弹性变形。挂篮非弹性变形对施工控制质量有较大影响,特别是后支点挂篮,由于无拉索帮助,挂篮受力较大。前支点挂篮由于拉索帮助,其纵梁的受力得到很大改善,但是,对于宽桥,前支点挂篮优点不明显,其主要受力在横向,所以前支点挂篮的横向受力更为重要。

6、温度影响

温度影响是施工控制中较难掌握的因素,这主要是因为温度始终变化无常,而且在同一时刻,结构各部分也存在温差。所以,在结构计算中一般不把温度影响作为单独工况,而是将温度影响单独列出,作为修正。温度测量也比较困难,一般情况下,只能测气温,而气温和结构温度是有很大差别的。温度影响产生桥梁挠度变化有两种情况:均匀温差、箱梁内外侧的相对温差。温度变化虽然随时存在,但其对施工控制的危害主要表现在挂篮定位时,选择夜间或者早晨进行挂篮定位比较合适。温度影响变化无常,每座桥都有各自特点,所以施工控制前必须加强观测,及时掌握规律,尽可能排除温度影响。如果能掌握温度引起挠度的变化规律,可以将挂篮定位安排在任意的时间进行,对于加快施工进度是有好处的。

7、预应力束张拉力误差

预应力束张拉误差一方面由张拉千斤顶的油压表读数误差引起,另一方面由各种预应力损失引起。预应力损失包括:①管道摩阻力,②锚具损失,③温度损失,④钢丝松弛,⑤徐变损失。 施工监控的工作及对施工工艺的要求

1. 薄壁墩及0#块施工在薄壁墩及0#块施工过程中,监控单位可定期派人到达现场,进行测点埋设,具体要求做到以下几点:

①薄壁墩施工前须预埋应变测点,或者薄壁墩施工完成后,将表面应变计粘贴在混凝土表面;

②0#块施工模板支架须有足够的刚度,浇筑混凝土前支架须进行1.2倍箱梁荷载的预压,防止浇筑过程中产生过大变形;

③根据计算及相应的预压结果,设置0#块主梁的预拱度。

2. 主梁悬臂施工

主梁悬臂施工是施工监控过程中工作量最大,也是时间最长的阶段,在这个过程中,施工监控单位必须有专人常驻现场,实时监控并指导施工。在这个过程中,必须做到以下几点:

①施工单位提供挂篮、模板、施工机具的重量及形心位置;

②挂篮使用前须进行压载试验,消除挂篮的非弹性变形并提供弹性变形值;

③挂篮移动到位、浇筑砼和张拉预应力束工况均须进行监控测试; ④每阶段挂篮定位数据由监控单位提供;

⑤挂篮定位须在早晚进行,当悬臂超过9#块时,测量时间要求在早上8:00前或阴雨天,以避开日照影响;

⑥主梁应力测试断面设在悬臂根部、跨中和合龙段。3. 主梁合龙施工及桥面铺装

主梁合龙施工是施工监控过程中的关键阶段,在这个阶段必须做到以下几点:

①施工单位尽早提供合龙方案,包括合龙时的底篮重量; ②监控单位提供合龙段配重重量;

③合龙前1个星期应该24小时不间断测试温度,以确保合龙时间选择在一天中温度最低而且相对稳定的时间;

④浇筑合龙段混凝土观测应变和标高的变化;

⑤合龙段混凝土的养护;

⑥主桥合龙后测量全桥梁顶标高以确定是否调整桥面的铺装标高。

施工顺序及监控计算

1. 施工顺序及计算工况

施工监控必须围绕施工进行,根据图纸,监控组须进行跟踪计算,提供相关计算数据。

2. 计算参数

计算程序采用平面杆系计算分析程序,由于生米大桥桥面不宽,跨径也不算很大,所以采用平面杆系计算程序应该满足计算精度要求。施工监控是个循环过程,必须根据测量、分析结果反复计算,这就牵涉到计算参数的不断修正,使计算模型更接近实际结构。在计算初期,一般采用设计参数或经验参数。计算参数如下:主梁混凝土:C50混凝土,容重26.5kN/m3,弹性模量3.5×104MPa; 墩身混凝土:C30混凝土,容重26.0kN/m3,弹性模量3.0×104MPa; 钻孔桩:C25混凝土,容重26kN/m3,弹性模量2.85×104MPa; 桥面混凝土铺装r=24kN/m3,桥面沥青混凝土铺装r=23kN/m3。 预应力钢材:15.24mm 低松弛钢绞线弹性模量E=1.95x105MPa,标准抗拉强度Ryb=1860MPa,张拉控制力=0.75Ryb=1395MPa。

2)挂篮计算参数取值及修正

挂篮是施工过程中的临时结构,由于是后支点挂篮,对于整个桥梁结构的受力来说,相当于简支结构,所以挂篮的受力变形将单独考虑。挂篮变形主要包括挂篮的弹性变形和非弹性变形,其中非弹性变形相对难以控制,主要原因是挂篮制作误差和连接处变形所产生的。从结构安全和施工监控的角度考虑,挂篮使用前必须进行加载试验,在挂篮上作用相当于混凝土重量的荷载,以检验挂篮的受力性能和变形性能,同时也消除了一部分的挂篮非弹性变形。最初的挂篮变形值由试验确定,以后将根据实际施工情况进行修正。

3)临时荷载和温度影响及修正

临时荷载和温度影响都是变化的,一般在跟踪计算中不将其考虑。而将其影响值放在临时修正中,如在挂篮定位时考虑。这就将非常复杂的临时荷载和温度影响简化,仅考虑某一情况下的数值,忽略其变化规律。

3. 初步计算结果①在悬臂施工过程中,主梁混凝土最大压应力为10.7MPa ,无拉应力出现,满足规范要求;

②合龙后,主梁混凝土最大压应力为12.6MPa ,无拉应力出现,满足规范要求;

③考虑施工和运营状态,施工中主梁的最大预拱度约为70mm 。 以上数据为初步计算结果,在施工过程中会随实际情况改变,现场监控数据以联系单方式传递。

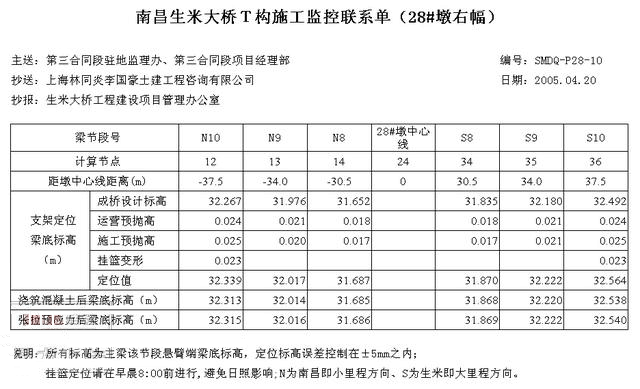

结构计算图式见下图,全桥共有53个单元,53个节点。南昌生米大桥T构施工监控联系单(28#墩右幅)

施工监测的方法和具体内容

我们这里的施工监测是施工监控中一部分,所以施工监测是为施工控制服务的,所进行测试内容也是围绕施工控制进行的。为了保证整个施工控制的顺利进行,需要进行如下测试内容:

1. 主梁断面应力测试

对于T 形刚构桥施工监控来说,测试主梁控制断面的应变是个重要内容,因为它直接反映了主梁的受力状况,是结构安全性能的重要指标

①测点布置

根据连续刚构桥的受力特点以及本桥的实际情况,考虑到4个T构结构完全一样,我们对28墩右幅T 构进行重点测试,测试断面主要布置在墩顶、底附近,测点位置见下图,合龙段布设4个,共布设测点20个,其余三个T 构以此为参考,每个均在悬臂根部布置4个测点,跨中布置2个测点,全桥共布设38个测点。

②测试手段

由于弦式应变计具有较好的长期稳定性,比较适合施工监控的要求,将主要采用弦式应变计。

EBJ-57应变仪指标: 测量范围:拉800με、压1200με; 测量分辨率:≤0.02%F.S;

综合误差:≤1.5% F.S。

工作温度:-25℃~+60℃

ZXY-2型频率读数仪:测量范围:频率(f )500~5000HZ显示值10-3; 测量精度:±0.008Hz;

分 辨 力:±0.1Hz;

工作温度:-10~+50℃;

灵 敏 度:接收信号≥300uv,

持续时间≥500ms。

主梁标高测试

对于连续刚构桥施工监控来说,测试主梁控制断面的标高及其变化规律也是一个重要内容。标高测试也可采用水准仪读数法,可由施工单位测量完成,并由监理认可。

①测点布置

根据连续刚构桥和连续梁桥悬浇施工的特点,每次浇筑一个节段梁,每个悬臂施工节段均为测试断面,考虑到箱梁可能发生扭转变形,每个断面布置2个测点。②测试手段

根据计算,单悬臂70米跨径连续刚构桥悬臂端的挠度大约在几公分范围内,测量仪器须达到三等水准测量标准。

③测试工况

采用人工测量,测量下述三个工况:

a. 挂篮移动到位后

b. 浇筑混凝土后

c. 预应力张拉后

每次测量从悬臂端往墩顶方向的3个断面,如施工到第7节段梁时,须测量7、6、5号节段梁的标高。

④测量精度

要求测量精度2mm 以内,为确保T 构施工测量的精度,应在0#块顶部中心布置至少一个以上控制点,且控制点要求进行水平位移和竖向沉降观测,观测周期随悬臂伸长而逐步缩短,初步观测周期要求不低于15天。

3. 温度测试

桥梁结构处于一个变化的温度场中,理论上说由于温度变化,桥梁的截面应力和主梁标高每时每刻都在变化,这就给测量结果带来不确定的因素,要完全解决温度问题,有很大的难度。根据以往经验,我们通过对气温的测量,推算结构温度的影响,也取得了较好的效果。具体做法是在进行其它测试任务时,采用气温表测量箱内和箱外的温度,测量精度控制在0.5℃以内。

4. 截面尺寸测量

根据误差分析的结论,混凝土超方对悬臂施工的连续梁桥来说,影响很大,必须尽可能地减小,因此超方的测量也是非常重要的。除了应变和标高数据能够反映超方的现象,对每一节段梁截面测量也是一个好方法。 具体做法是每浇筑一节段梁,在悬臂端进行截面尺寸测量,包括截面高度、顶板、底板和腹板的厚度等等,测量精度应控制在2mm 以内。

5. 混凝土弹性模量试验

混凝土弹性模量的取值开始时以规范为准,由于混凝土材料的复杂性,弹性模量变化还是比较大的,因此在施工过程中(主要是悬臂施工过程中)可进行2~3次的混凝土弹性模量试验

6. 与监控有关的其它资料收集桥面临时荷载的布置和浇筑混凝土方量的资料。通过对桥面临时荷载和混凝土浇筑方量资料的收集,便于施工监控单位作出正确的误差分析,使计算模型更接近于实际结构。